機能集積が協奏を生み出し、異次元の性能を実現

1. はじめに:限界突破への新コンセプト

逆転触媒。それは、異次元の触媒性能を引き出すために我々が生み出した新たな概念であり、これまでになく高い性能をすでに発揮しています。

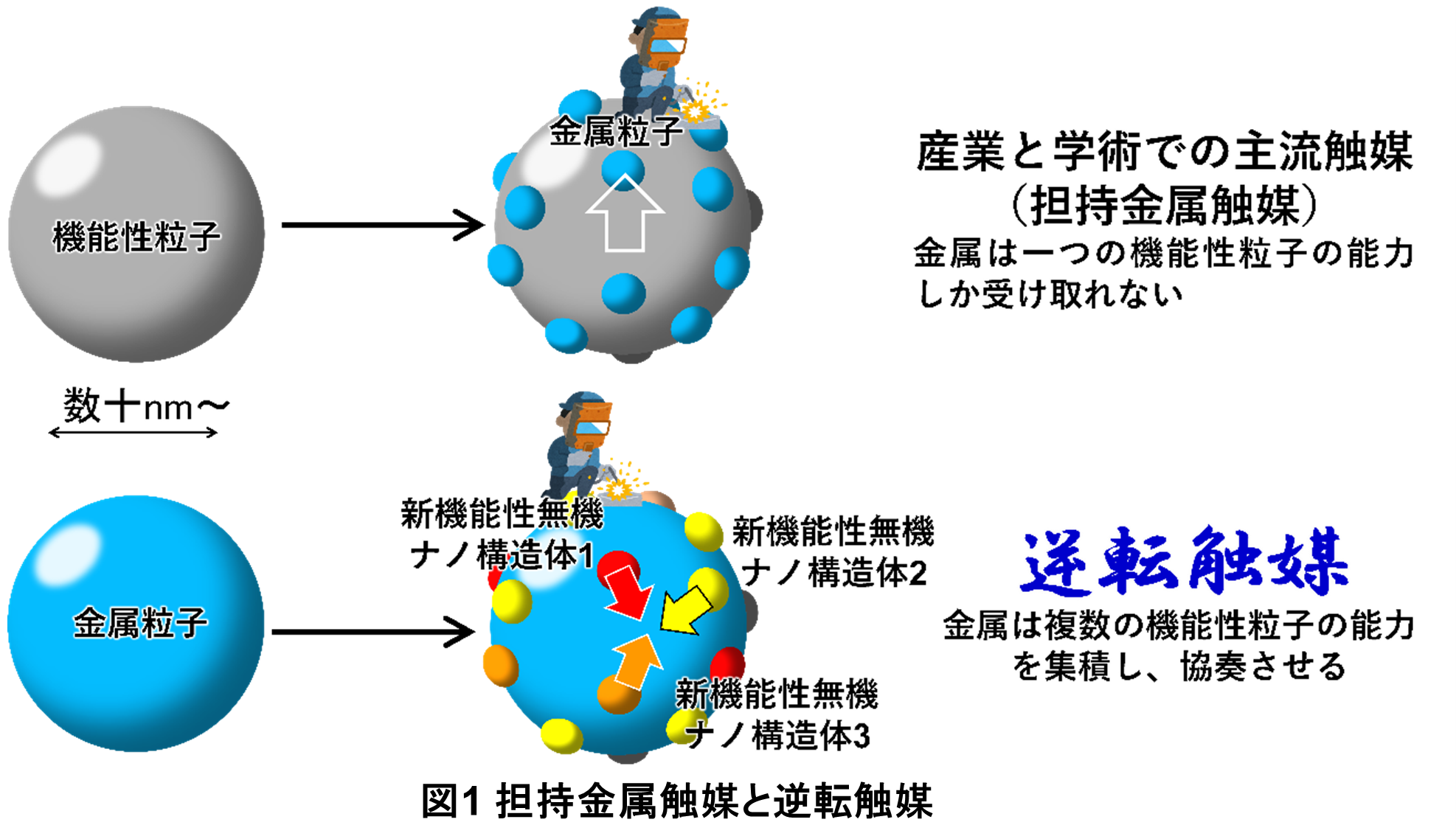

現代の産業と学術の中心は、機能性の粒子にナノサイズの金属粒子を固定化(担持)した担持金属触媒です。数多の化学製品、自動車の排ガス処理に使われる触媒の大部分は担持金属触媒です。しかしこの触媒の金属ナノ構造体は、機能性粒子から一つの能力しか付与されません。これが担持金属触媒の限界でした。

この限界突破のため、我々は金属粒子に複数の新たな機能性無機ナノ構造体を固定化することを考えました。この構造は担持金属触媒のネガであることから、「逆転触媒」と呼ばれています。この逆転触媒では、金属粒子は複数の機能性無機ナノ構造体から能力を付与されるため、機能の集積でこれまで不可能と思われていた反応を可能にすることができます。

2. アンモニア合成逆転触媒のつくりかた

前世紀初期に実用化されたHaber-Bosch(HB)プロセスは、アンモニアの大量製造により、世界の食糧・食品生産、化成品製造を支え続けてきました。このプロセスがなければ、人口の7割以上が餓死してしまいます。HBプロセス誕生以来の最大の課題は、低温・低圧でアンモニアの製造効率を高め、膨大なエネルギー消費を抜本的に削減することです。

このような背景を踏まえ、省エネルギー条件で100年以上前に開発された工業鉄触媒を凌駕する性能の担持金属触媒を開発し、エネルギー消費を劇的に低減しようとする試みが、半世紀以上にわたり全世界で継続されてきましたが、この望みを叶えることができませんでした。

そこで、その願いを叶える逆転触媒を生み出します。まず、母体となる金属選びです。アンモニアを合成できるのはFe, Co, Os, Ru等の遷移金属です。この中で、どこにでもあり、豊富で安価で、毒性の低い金属を選ぶなら、Feの一択です。Fe以外で実用化するのはかなり難しいでしょう。Feを選んだあとの流れは以下の通り。

(1) Feに固定化する機能性無機ナノ構造体の選択

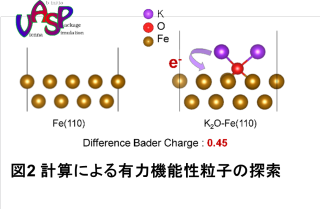

インスピレーションと長年の経験、それに加えて計算科学(図2)により、Feに載せる最適な無機ナノ構造体を選びます。なお、これまでの学術はほとんどあてになりません。なぜなら、それは担持金属触媒のために生まれたものだから。

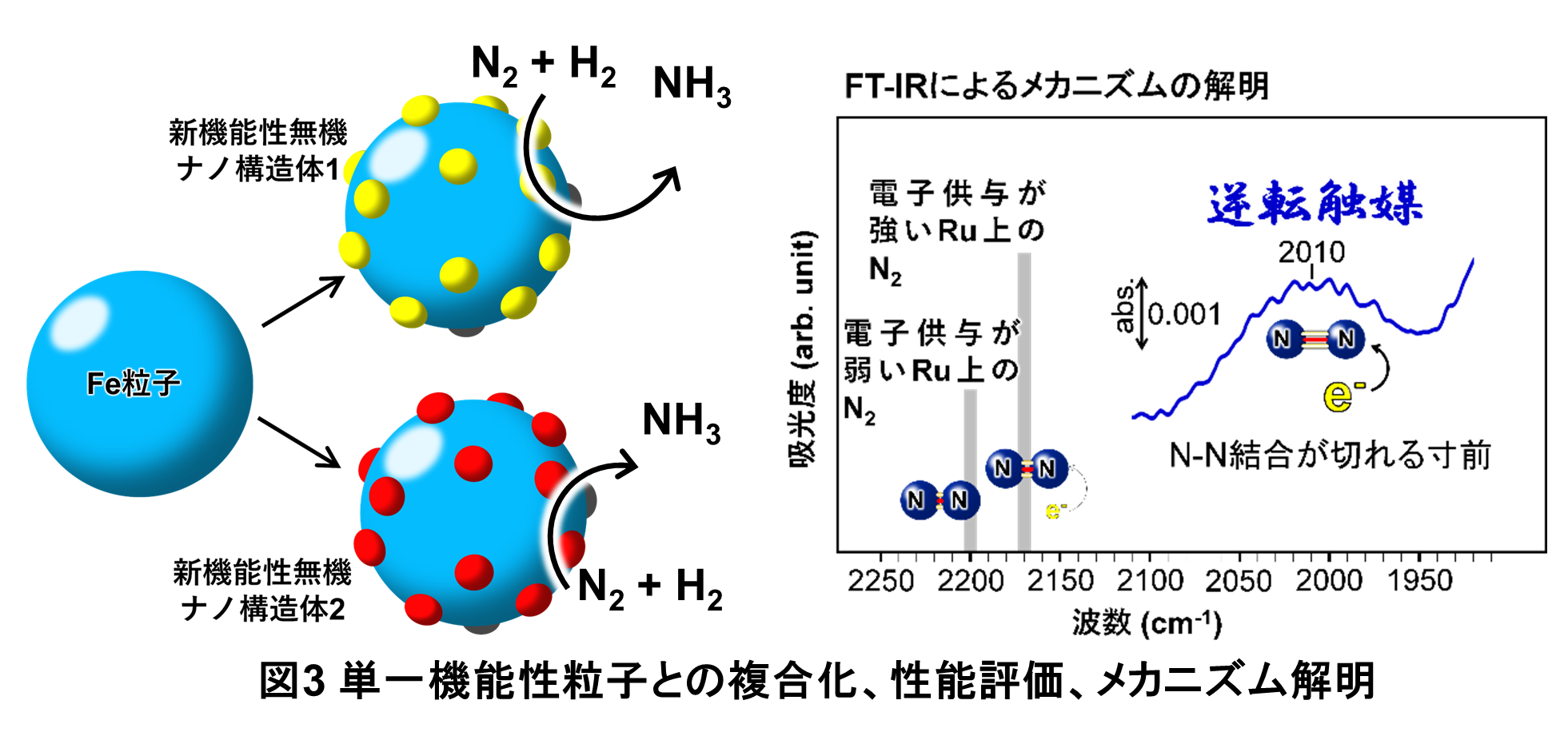

(2) 固定化と性能評価、メカニズムの解明

実際にFe粒子に一種の機能性無機ナノ構造体を固定化し、性能評価することによってその誘起される効果を明確化します。そのうえで、メカニズムを解明し、より効果の高い機能性ナノ構造体を選択します(図3)。

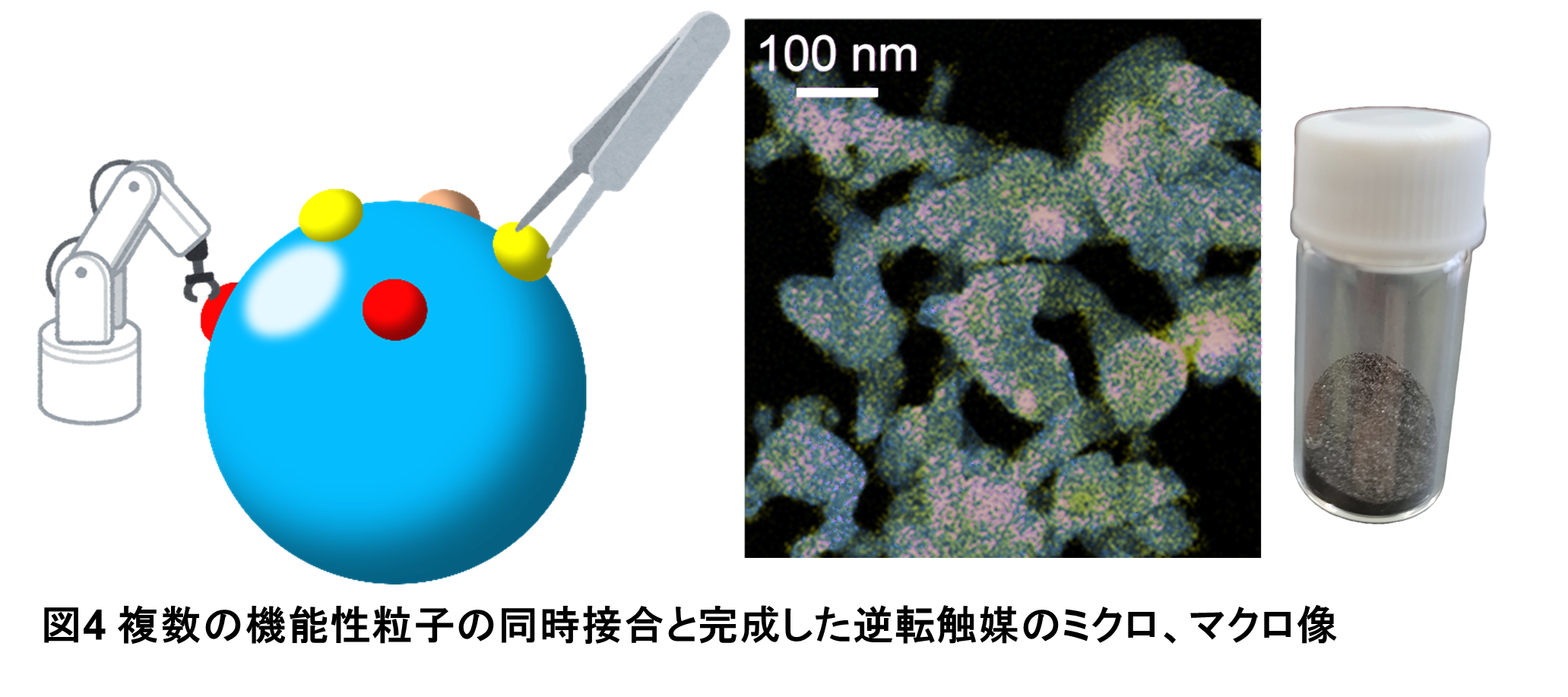

(3) 複数の機能性粒子の同時接合―ミニデバイスを構築し、無機ナノ構造体集積によりの機能の多重発現・協奏 ピンセットを使うように、複数の無機ナノ構造体をFe粒子に接合し、集積回路のような一種のミニデバイスを構築します。この操作により、Fe表面に複数の機能を重ね合わすだけでなく、協奏できるようにします。実際には一度の操作で複数接合する手法を開発することになります。一番難しいプロセスであり、腕の見せ所です。

3. 逆転触媒の性能:異次元の高性能

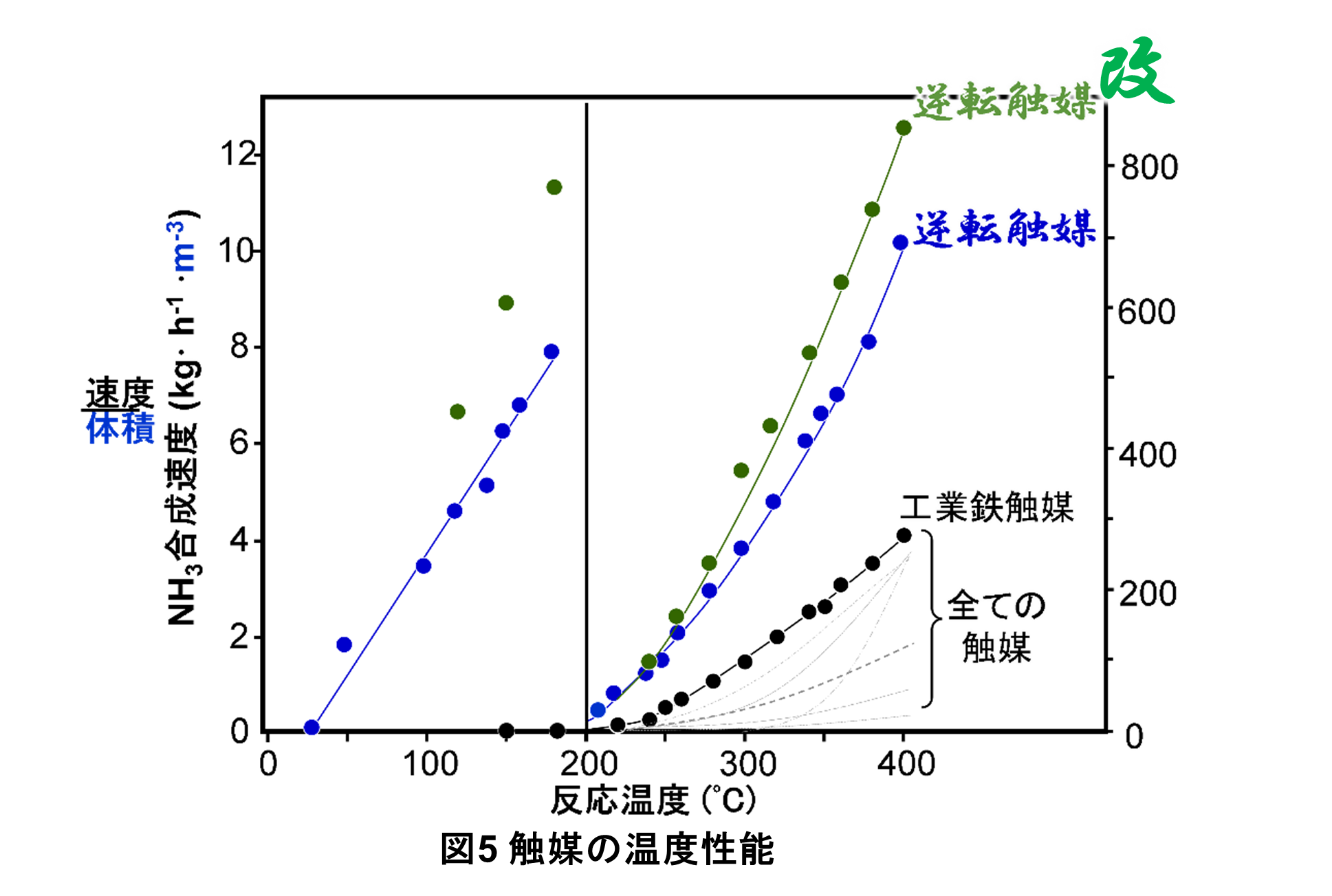

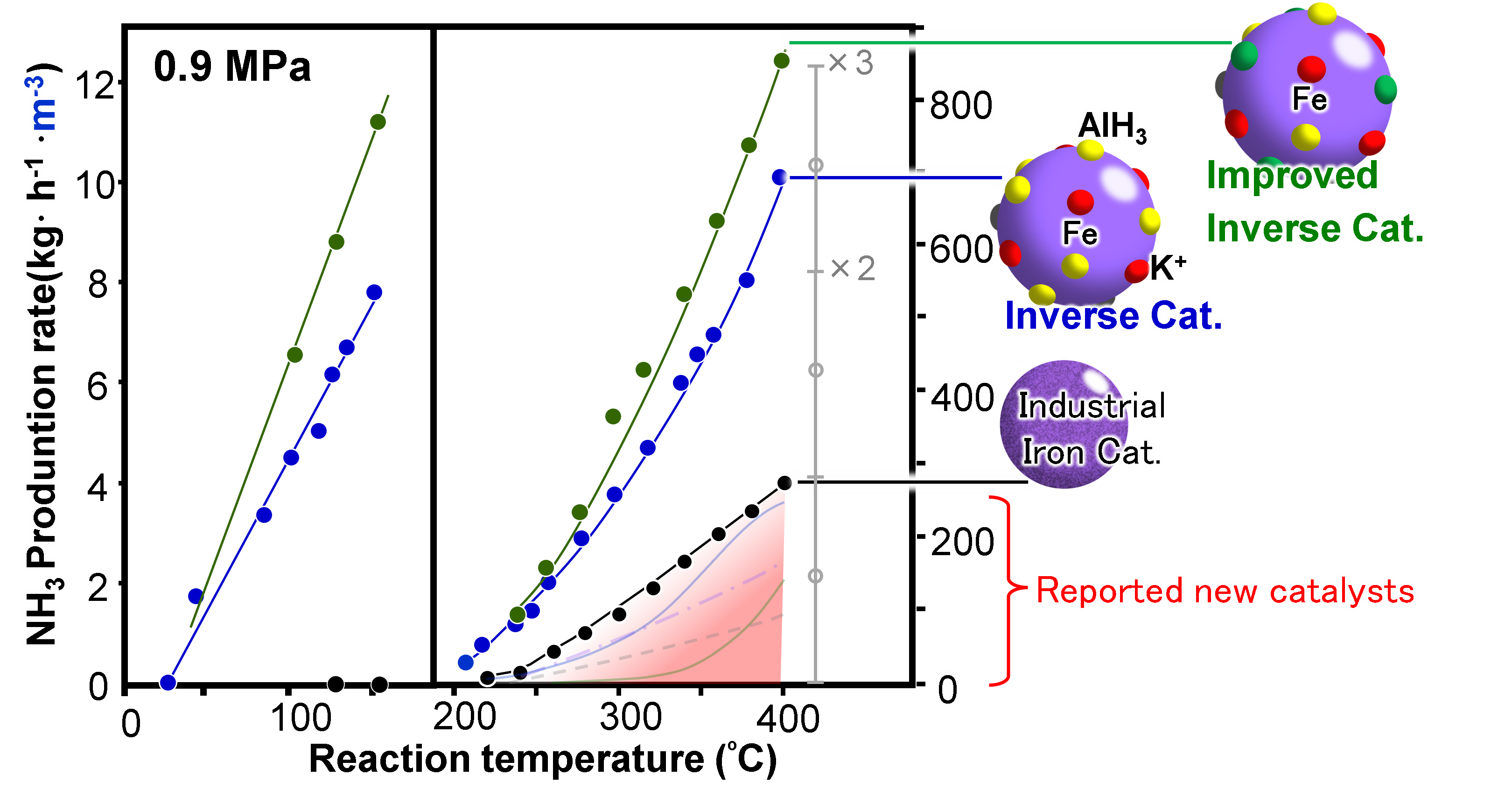

図5に、触媒のアンモニア製造速度と反応温度の関係を示します。特許、学術誌で発表された触媒を含めた全ての触媒の中で最も性能が高いのは工業鉄触媒でした。しかし、逆転触媒は全温度範囲で工業鉄触媒を凌駕する唯一の触媒であることがわかりました。そして、逆転触媒では従来は不可能と考えられていた50

℃(大気圧)でさえ、アンモニアを合成できることも判明しました。アンモニア合成は「高温・高圧」が枕詞でしたが、逆転触媒はこの常識をひっくり返すことに成功しました。さらに、最近、開発に成功した「逆転触媒改」は逆転触媒をさらに上回る性能を発揮します。

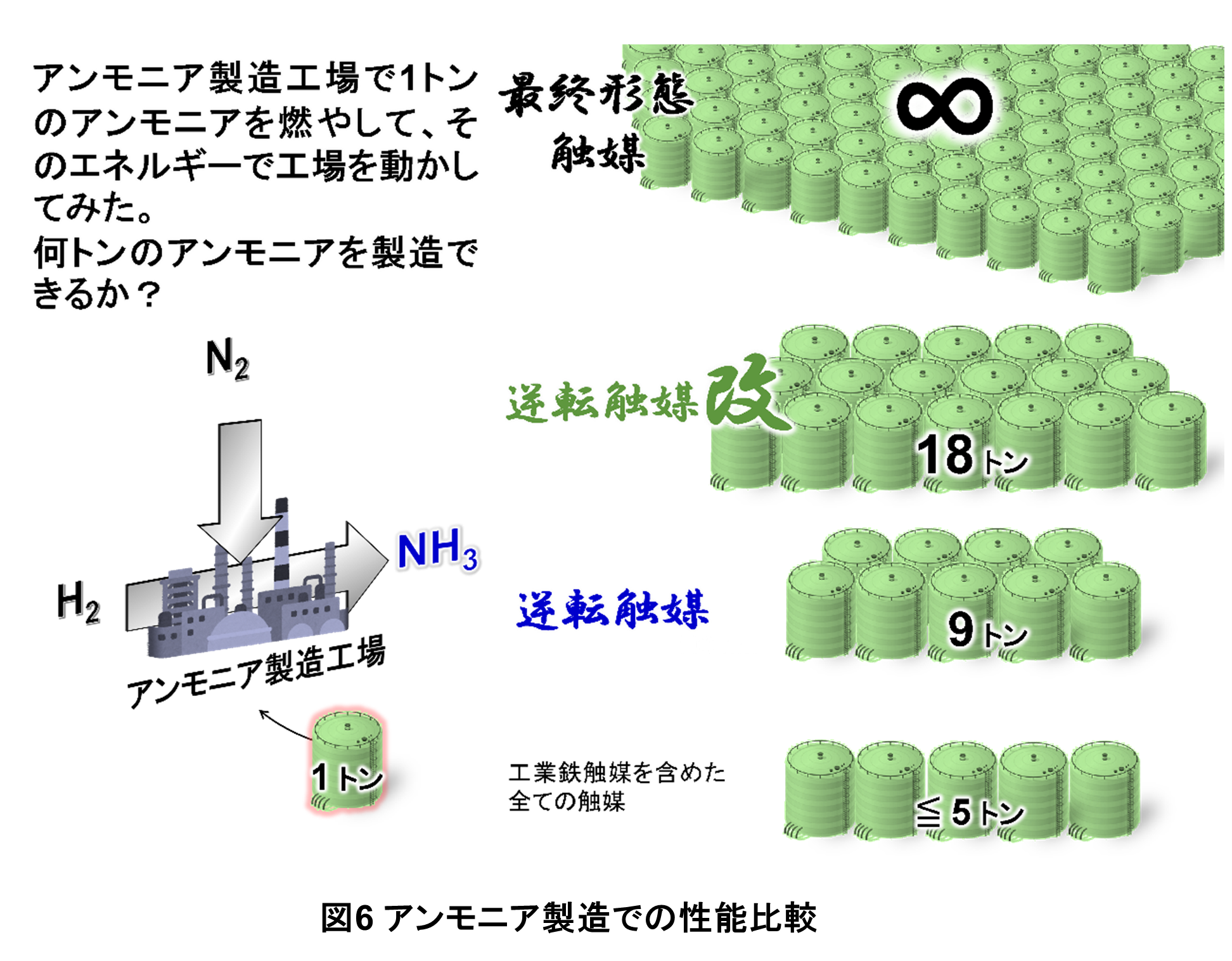

図6には逆転触媒を実際のアンモニア製造に使った場合の性能差を示します。今、1トンのアンモニアを燃やし、そのエネルギーで実際のアンモニア製造工場を動かして、何トンのアンモニアを製造できるかを見てみましょう。まず、これまでの全てのアンモニア合成触媒は5トン以下のアンモニアしか製造できません。その一方、逆転触媒は9トン、逆転触媒改でこれまでの3倍以上の18トンのアンモニアを製造できてしまうのです。これまでできなかったことが可能になることがもたらす省エネ効果と利益は計り知れません。

しかし、我々はこんな性能では満足していません。さらに高性能な最終形態触媒(図6)を目指しています。

4. 逆転触媒のメカニズム:機能のTrinity, Quaternityが異次元性能を

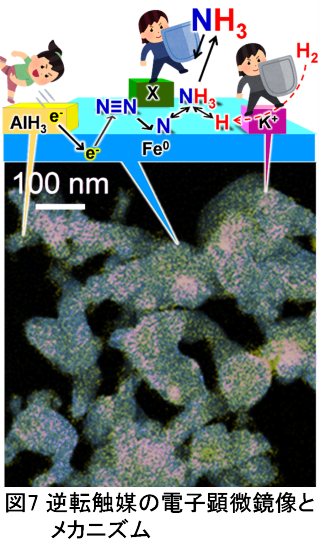

それでは、逆転触媒の種明かしをしましょう。図7をご覧ください。逆転触媒の母体は、数十nmを超える体心立方格子α-Feの大粒子です。この表面には無機ヒドリド化合物(黄色)、アルカリ金属酸化種のナノ構造体(桃色)が接合されています。なお、逆転触媒改では、さらに酸素欠陥無機酸化物ナノ構造体(図7中では「X」で表記)が複合化されています。

まず、無機ヒドリド構造体がα-Feのd軌道に電子を放り込み、この電子が容易くN2分子をN原子に分解します。このN原子にH原子が衝突すればアンモニアNH3が合成できますが、過剰なH原子はN2分子の吸着を妨げてしまいます。ここで活躍するのが桃色のアルカリ金属酸化種であり、過剰なH原子の生成を抑制してN2分子の吸着を促進します。

さらに、逆転触媒改では、酸素欠陥無機酸化物ナノ構造体「X」がアンモニアの吸着を阻害して、逆反応(アンモニアから水素と窒素が生成し、アンモニア合成反応を妨害)を抑制します。このように逆転触媒では青、黄、桃色のTrinityが、逆転触媒改では青、黄、桃色、緑のQuaternityがこれまで不可能だった異次元の性能を実現しています。

5. 展開

実際の工場で逆転触媒を使用する実用化開発は着々と進んでいます。しかし、逆転触媒の研究開発はまだ緒に就いたばかり。無人の野を征くが如く、大きなインパクトを学術と産業に与えることを我々は期待しています。今回はアンモニア合成を紹介しました。しかし、アンモニア合成とほとんど同じメカニズムで進む反応には数多くの注目反応があります。それは、「CO2からのメタノール製造」と「CO2からのガソリン製造」です。両方とも温室効果ガスから液体燃料となる有用化学資源を製造するプロセスですが、現代の科学技術では温度・圧力に伴う過大なエネルギー消費が大きな障壁となっています。しかし、上で御紹介した逆転触媒の性能を思い出してみてください。これまで不可能だった低温・低圧で、これまでになく高いアンモニア合成を実現する逆転触媒が、同じメカニズムのこれらの反応でどれほどの性能を発揮するかは想像に難くないのではないでしょうか。 それはまた、次の更新でのお話。

6. 補足説明(詳細はオープンアクセス論文で)

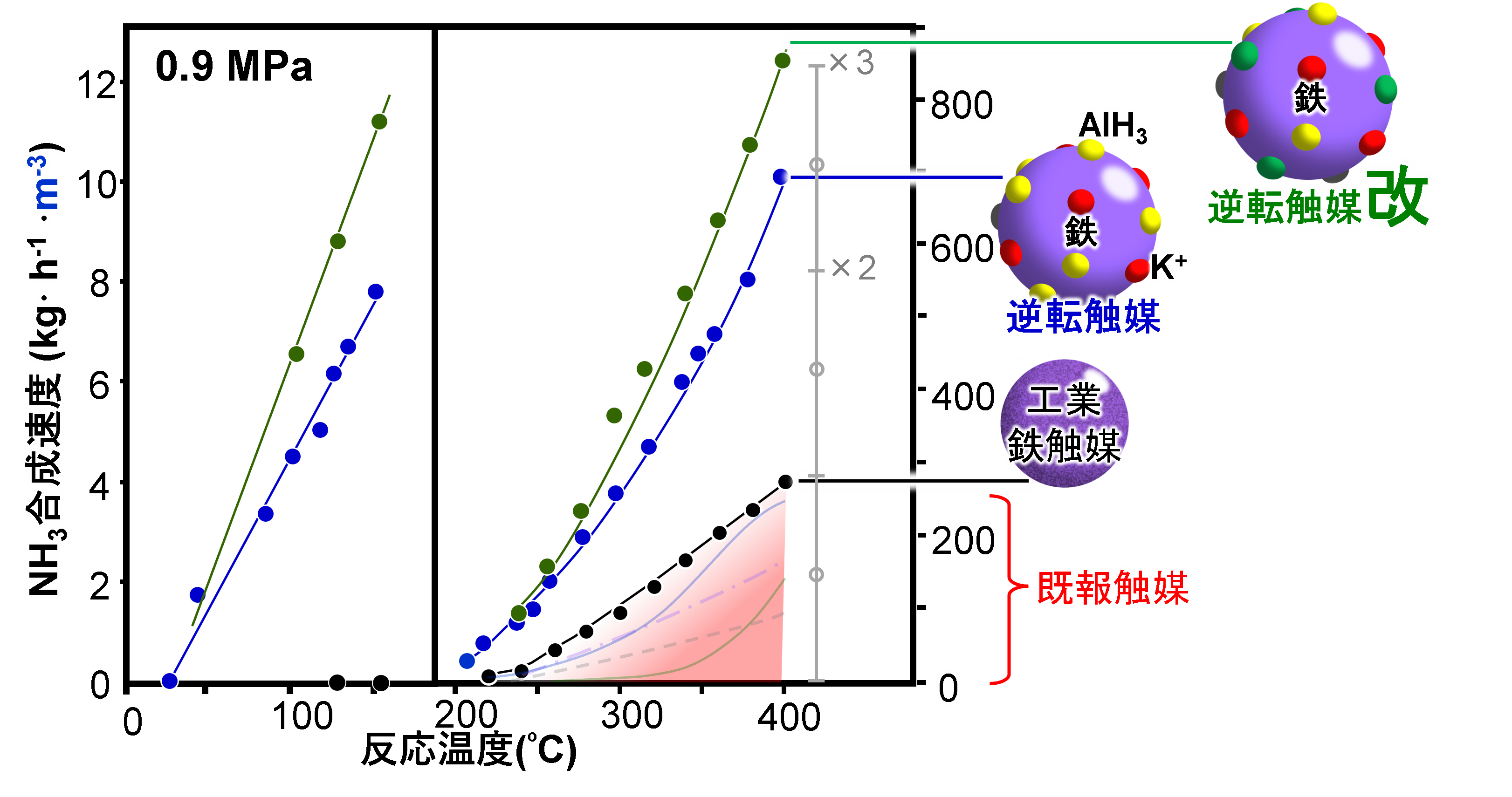

逆転触媒、逆転触媒改、そして、100年以上も前に基本設計された工業鉄触媒の反応温度-触媒体積当たりのアンモニア製造速度(製造速度/触媒体積)を下の図に示します(図A)。なお、この工業鉄触媒は世界のアンモニアプラントの半分以上で使われている最高性能の触媒です。

図A 反応温度ーアンモニア合成速度曲線

これまで特許や論文で発表された新触媒の反応温度-製造速度の曲線は工業鉄触媒の下に存在します。いま、反応器に触媒を最大限に詰めてアンモニアを製造することを考えます。この触媒をこれまで特許や論文で発表された新触媒で置き換えたらどうなるでしょうか。そう、皆さんのご想像の通り、同じエネルギーを与えているのにもかかわらず、アンモニアの製造量は確実に減ってしまいます。なぜなら、新触媒の体積当たりのアンモニア製造速度が低いためです(図B)。

図B パラドックス

これが、100年以上の間、現在に至るまで工業鉄触媒が使われている理由です。誰が、新触媒を使おうと思うのでしょうか?なお、新触媒の触媒体積当たりのアンモニア製造速度は論文や特許で表示されることはありません。もし、工業鉄触媒の論文・特許、この論文以外に触媒体積当たりのアンモニア製造速度で性能表記した文献を見かけた方は、是非ご一報ください。

さて、上の図で、工業鉄触媒を逆転触媒、逆転触媒改と交換したらどうなるでしょうか?同じエネルギー投入量で、逆転触媒は工業鉄触媒の2.5倍、逆転触媒改は3倍のアンモニアを製造できます。別の言い方をすれば、工業鉄触媒に必要な加圧のおおよそ1/2.5、1/3で、逆転触媒と逆転触媒改は工業鉄触媒と同等のアンモニアを製造できます。これはかなりのエネルギー消費を削減し、アンモニアの製造エネルギーを激減させます。

さらに、逆転触媒、逆転触媒改で注目すべきは、低温でもアンモニアを合成できることにあります。これらは50℃ですらも動くのです。このような触媒はこれまで存在しませんでした。工業鉄触媒を含めたほとんどの触媒は200℃以下では作動しません。

これはアンモニア収率に極めて重要な意味をもちます。

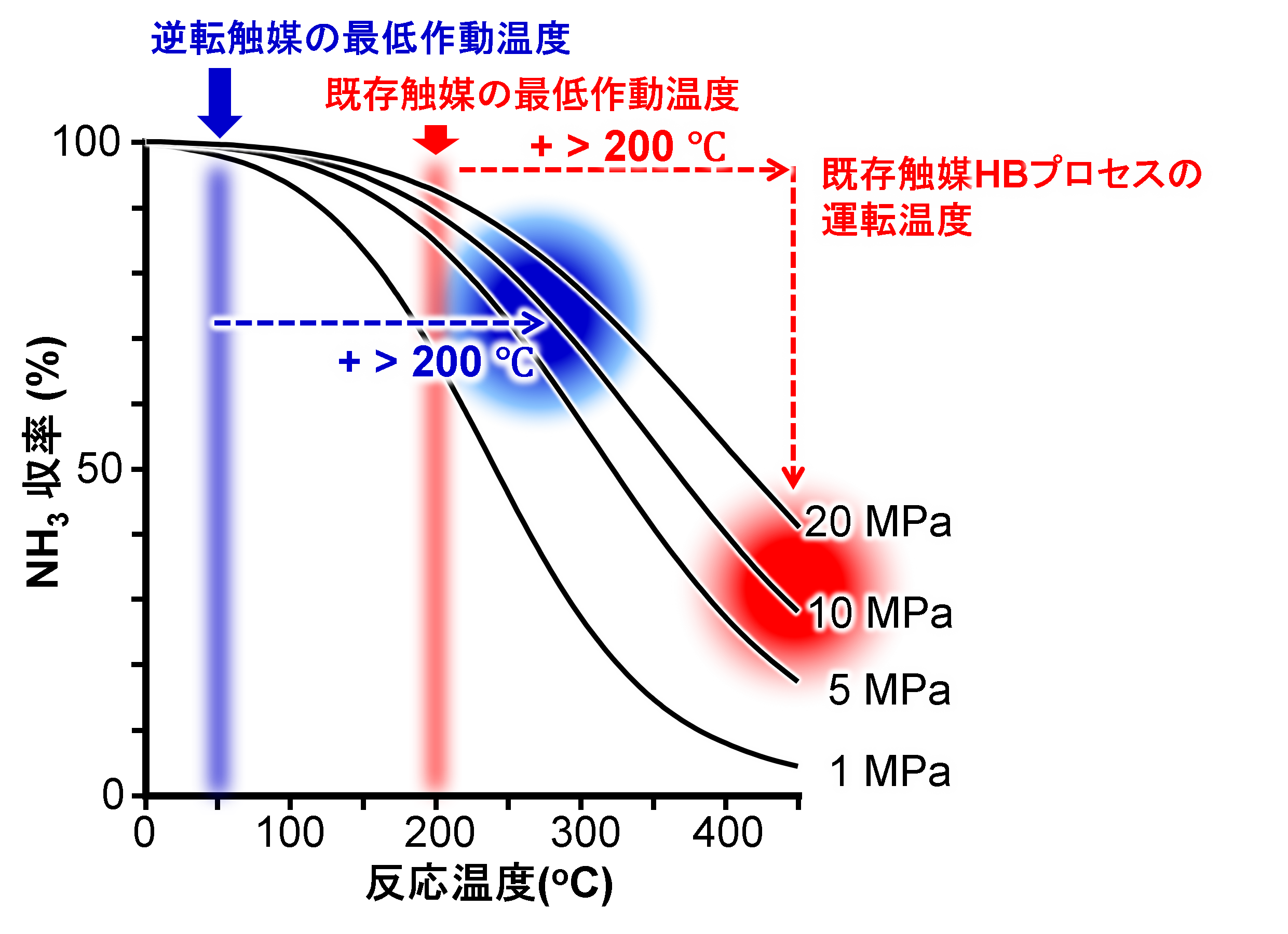

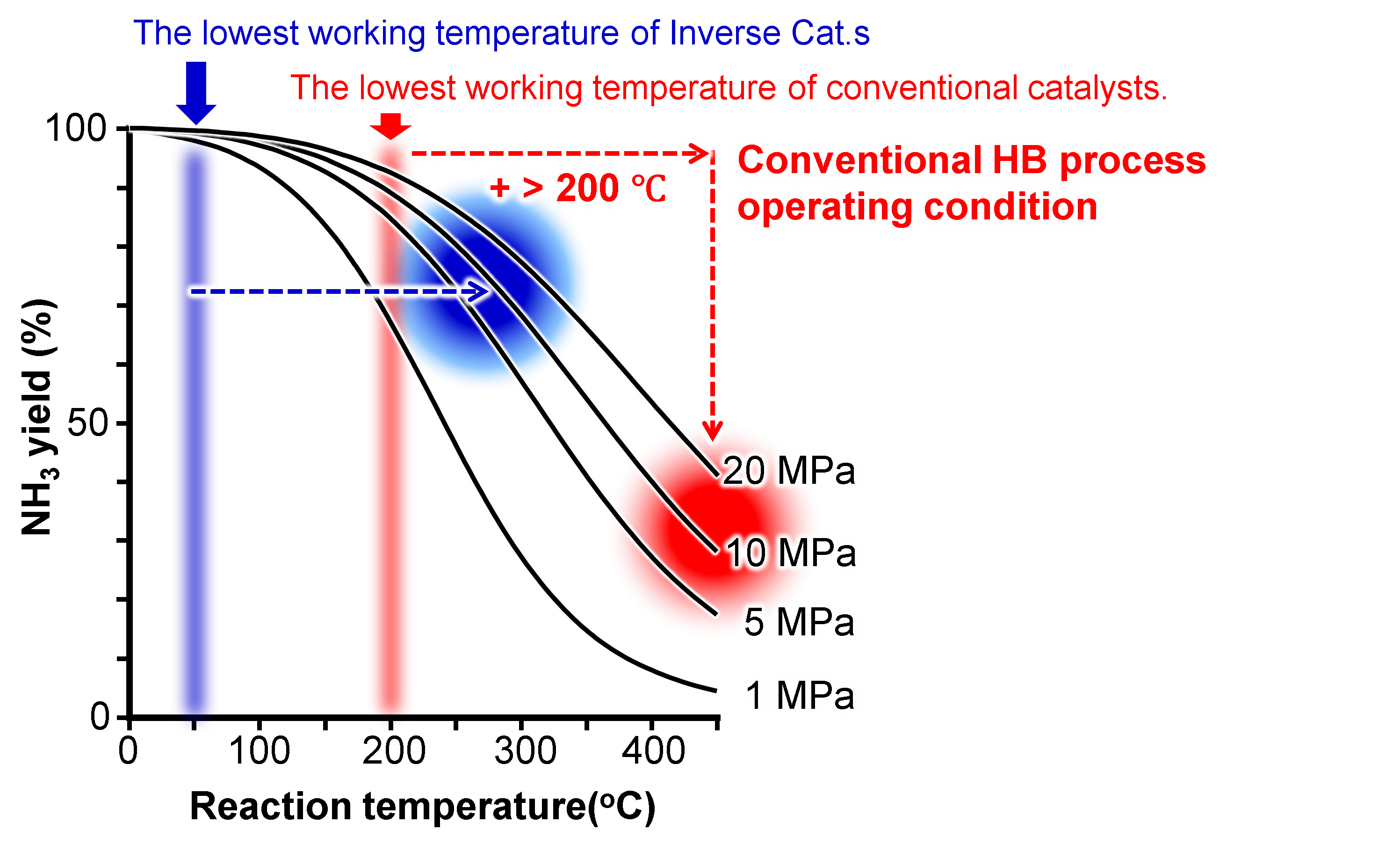

下図にはアンモニア収率と反応温度、圧力の関係を示しました(図C)。アンモニアの理論収率は反応温度と圧力によって決定されてしまいます。この理論の発見により、かのHaberはノーベル化学賞を受賞しました。

図C 温度とアンモニア収率の関係

さて、従来の触媒最低作動温度は200℃程度なので、実際にプラントでは速度を上げるために200℃以上温度を上げて使用します。その結果、どれほど圧力をかけても収率が40%を超えることはできません。

それに対して、我らが逆転触媒の最低作動温度は50℃。したがって、実際には250℃以上で運用します。この時のアンモニア収率は70%を越え、最大90%まで上昇します。

40%の収率と90%の収率。みなさんはどちらを選ぶのでしょうか。

Supplementary Explanation(See this open access paper)

Figure A below shows the relationship between reaction temperature and ammonia synthesis rate per catalyst volume (production rate per catalyst volume) for the Inverse Catalyst, the Improved Inverse Catalyst, and the industrial iron catalyst that was fundamentally designed more than 100 years ago. Notably, this

industrial iron catalyst is the highest-performance catalyst currently

used in more than half of the world’s ammonia plants.

Figure A. Temperature-ammonia production rate

To date, all the newly developed catalysts reported in patents and academic papers exhibit reaction temperature–rate curves that lie below that of the industrial iron catalyst. Now, let us consider a reactor densely packed with catalyst to maximize ammonia production. What would happen if we replaced the industrial iron catalyst with one of those newly reported catalysts? As you may easily imagine, despite supplying the same amount of energy, the ammonia production would certainly decrease. This is because the ammonia synthesis rate per catalyst volume of these new catalysts is lower (Figure B).

Figure B. Paradox

This explains why the industrial iron catalyst has continued to be used

for more than a century. Who would choose to use a new catalyst that produces

less ammonia? It is worth noting that the ammonia synthesis rate per catalyst volume is rarely reported in academic papers or patents on new catalysts. If

you ever find any literature other than our own that reports performance in terms of volumetric ammonia synthesis rate,

please let us know.

Now, what would happen if we replaced the industrial iron catalyst with

the Inverse Catalyst or the Improved Inverse Catalyst in the figure above? Under the same energy input, the Inverse Catalyst can produce 2.5 times, and the Improved Inverse Catalyst 3 times, more ammonia than the industrial iron catalyst. In other words, the Inverse Catalyst and the Improved Inverse Catalyst can achieve the same ammonia productivity as the industrial iron catalyst at approximately 1/2.5 and 1/3 of the required pressure, respectively. This results in a dramatic reduction

in energy consumption and a substantial decrease in the energy required

for ammonia production.

Furthermore, a remarkable feature of both the Inverse Catalyst and the

Improved Inverse Catalyst is their ability to synthesize ammonia even at

low temperatures—they can operate at temperatures as low as 50 °C. Such catalysts have never existed before. Most conventional catalysts, including the industrial iron catalyst, cannot function below 200 °C.

This characteristic has profound implications for ammonia yield.

Figure C below shows the relationship among ammonia yield, reaction temperature, and pressure. The theoretical ammonia yield is determined solely by temperature and pressure—a principle that earned Fritz Haber the Nobel Prize in Chemistry.

Figure C. Temperature-Pressure-ammonia yield

Since conventional catalysts typically operate only above about 200 °C, industrial plants must increase the temperature beyond that level to accelerate the reaction rate. As a result, no matter how much the pressure is increased, the yield cannot exceed 40%.

In contrast, our Inverse Catalyst operates at a minimum temperature of 50 °C. In practice, however, it is typically used at temperatures above 250 °C. Under these conditions, the ammonia yield exceeds 70%, reaching up to 90% at its maximum.

A yield of 40% versus 90%—which would you choose?